どんなに正しく調整された計測機器であっても経年変化による標準器との誤差(器差)は避けて通れません。そのため定期的な校正により現在の計測機器の状態を知ることが重要です。コンテックでは適切に管理された校正環境と豊富な経験に裏打ちされた高い技術により、お客様の製品の信頼性をより確かなものにするサポートをいたします。

定期校正の必要性

ここでは、定期校正が必要な理由として「トレーサビリティ」「校正」「経年変化」をキーワードに、各項目で詳しく解説いたします。

トレーサビリティ ~国際標準規格の要求事項~

自社製品の安全性や信頼性・品質の向上、品質の確保の指標として非常に重要となるのが国際規格として用いられるISO 9001やISO/IEC 17025(JCSS)であり、計測器を使用している企業様への要求事項として「測定(計量)のトレーサビリティ」が設けられています。ここで要求されていることを要約すると、「トレーサビリティ」と「定期校正」が必要なことが読み取れます。

トレーサビリティとは「trace」(追跡)と「ability」(可能性)を組み合わせた造語で、「追跡可能性」という意味になり、ここで必要となる「測定(計量)のトレーサビリティ」は、「製品がどの測定機器で測定され、その測定機器はどのような標準器を使用して正しく点検・校正されたのか、その頻度や周期はどれくらいのものなのかを把握する」ためのシステムとなります。

校正と経年変化 ~校正を定期的にすべき理由~

「校正」(較正)とは、その計測器の正確性を保つために国際計量標準又は国家計量標準に対してトレーサブル(遡っての追跡・証明が可能)である標準器と比べてその誤差(器差)を正す作業で、計測器を扱う企業様にとって重要なものとなります。

一度校正・調整された計測器を何度も定期的に校正しなければならないのは、「経年変化」という万物が避けて通れない現象があるからです。基本的に物質は時間の経過とともに変化し、同じ状態を保つことができません。計測機器にとってもそれは同様で、センサー感応部をはじめ内部基板、それに実装される電子部品などの構成部品も例外なく影響を受けます。その結果、センサーが測定値を正しく受動することができなくなる他、センサーからの情報と出力値・ディスプレイの表示値に食い違い(ズレ)が生じる可能性があります。

経年変化にともないこのズレ(誤差)は徐々に広がっていき、最終的には製品の精度範囲を外れてしまうため、定期的な校正が欠かせないのです。

定期校正と精度を高める取り組み

この項では弊社で実施される「定期校正」作業と、その重要性についてご紹介します。

基準となる指標(測定器)の信頼性が失われてしまっては、その上に積み重なる結果はどんどん歪みを増してやがて破綻してしまうので、測定器には常に正確な結果を示す健全性が求められます。弊社で実施されるひとつひとつの作業への取り組みが製品精度へどう影響するのか、ご確認ください。

定期校正の作業環境について

校正を行うにあたり、まず整えなければならないのが校正環境です。

校正を行ううえで最も重要なのは「正しい値」であり、そのために標準器の精度がすべてといっても過言ではありませんが、どんなに優れた標準器を使用していても、適切な使用環境での正しい検査結果でなければ、その精度の信頼性は著しく損なわれます。精密機器にはその適切な使用法があり、温度や湿度の範囲を指定しています。つまり適切ではない使用環境ではその信頼性が確保できないことが伺えます。正しい測定値に影響を及ぼすもの、及ぼす可能性が考えられるものを可能な限り取り除くことで、はじめて安定した環境で校正作業が行えるのです。もちろん、適切な保管状況で管理することも必要です。計測器のセンサー感応部が読み取る数値や、そこで発生する化学反応は温度や相対湿度に大きく左右されることがあるため常に一定かつ適切な温度と湿度を管理しなくてはなりません。

弊社校正室は社屋の奥に隔離された部屋にて温度・湿度の管理が可能であり、校正環境の信頼性を高めています。

校正作業の流れ

次に基本的な校正の流れをご説明いたします。

まず、お客様よりお預かりした計測器が示した値と、校正に使用する標準器が示した正しい値との器差(誤差)を確認します。その後、計測器の値を標準器の正しい値に近づける「調整」を行います。調整後の計測器が示した値と、標準器が示した正しい値との器差(誤差)を再度確認して記録します。「校正→調整→校正」という一連の流れにより調整前と調整後で「標準器の正しい値」にどの程度近づいたのか、今の「標準器との器差」はどの程度あるのかが示されます。これによりISO 9001に記載された「校正のための測定機器がその目的に対して適切な状態(校正のための製品精度)が維持されている(要約)」が満たされます。

電気の流れは川の流れによく例えられますが、川に浮かぶ木の葉や小枝がその川の流れに及ぼす影響の大きさは、川の規模によって異なります。河口付近の大きく力強い水流への影響は微々たるものでも、源流付近のか細い水流ではその影響は大きくなります。そして測定器の多くは微細な電気信号の変化を検出し測定値を示すことから、より正確で精度の高い校正のためには、わずかでも電気信号を阻害すると疑われる要素は排除しなければならないと考えます。

校正にともなう精度を高める作業のご紹介

この項では校正にともなう、精度を高める作業を説明していきます。

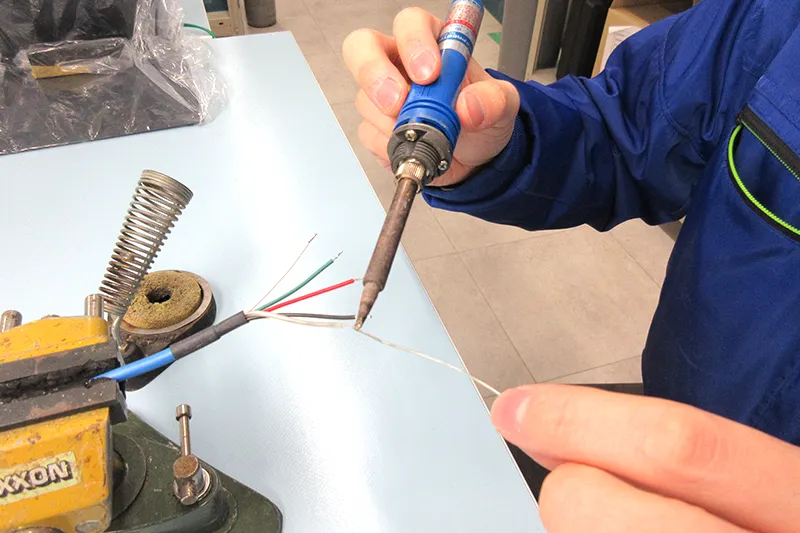

作業その1 ~ケーブル端末処理~

「ケーブル端末処理」とは、ケーブルの芯線先端をはんだ付けや圧着処理、端子加工することで、コネクタ接合の際のほつれ防止や耐久性向上の効果があります。弊社ではケーブルに関して、機器の調整前にケーブル端末の再処理を行っております。コネクタとの接合により、はんだ付けや端末処理された箇所においても経年変化や経年劣化が発生していると考えられます。電気の流れへ影響を与えることで測定値への健全性が懸念されるため、弊社では「ケーブル端末処理」を基本作業に据えて作業を進めております。ケーブルの端末処理を行うことで接点がリフレッシュされ、測定機器が現状で持ち得るパフォーマンスを最大限に発揮させることで校正結果の信頼性を向上させることにつながります。

また、はんだ付け作業はその技術精度や練度によっては、かえって不良の原因となり、パフォーマンスの低下を招く恐れもあります。正確で確実なはんだ付け技術を習得した作業者を擁する弊社では、適切な温度管理と絶縁処理をされたはんだごてを使用し、安定した品質の丁寧で正確なはんだ加工をいたします。弊社で校正時に「ケーブル端末処理」(はんだ付け処理)を基本作業に据えているのも、その自信の表れです。

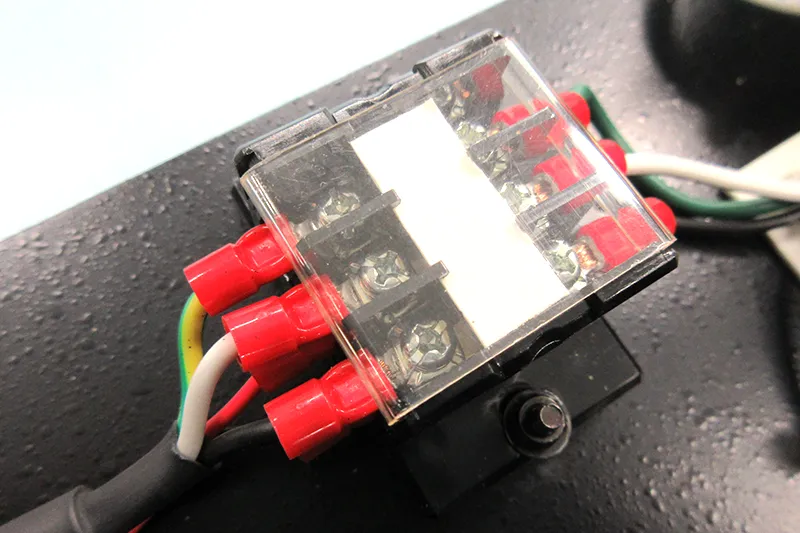

作業その2 ~接点の処理~

配線やケーブルの接点には、はんだ・圧着・圧接(融着)・ねじなどさまざまな接続方式が存在します。これらの接点における点検・検査を実施し、汚れや錆、錆の一種である緑青などがあれば除去処理を行います。

電気の流れに影響を与えるものとして、電気を通さない性質を持つ非導電物質、反対に電気を流す性質の導電物質があり、どちらも汚れとして付着することで本来の電気の流れを増減させ正確ではない結果を生み出します。被膜に覆われた配線・ケーブル本体と異なり、剝き出しであることも多い配線・ケーブルの接点部分は、錆や、錆の一種である緑青などが発生しやすい箇所でもあり、これらは非導電物質であるため、弊社では接点の状態を回復するための処置をおこなっています。

同様の理由で検出値の経路上にある接点における圧着の状態やネジの増し締め確認など、測定精度を低下させる要素の排除に努めております。

また、錆の度合いにもよりますが、通電する部分が残っているのなら周りや表面に錆が出ていても、電気の流れにそこまでの影響はないのでは?と思われる方もいらっしゃるかもしれません。ですが、錆というものは金属が酸化することによりその材質を変化させたものなので、ケーブルの芯線でいえば断面積がわずかに減った状態となります。電気の流れる量は導電体の断面積に影響を受けますので、オン・オフどちらかの信号かわかれば良い場合なら問題なくとも、その微細な変化を検出したい場合には無視できない要素と考えられます。しかも芯線の外側からは錆の進行がどの程度内部に達しているかは目視確認できないため、想像以上に浸食している可能性もあります。以上のことから弊社では検出値の経路上にある接点においての錆の除去を実直に行っております。

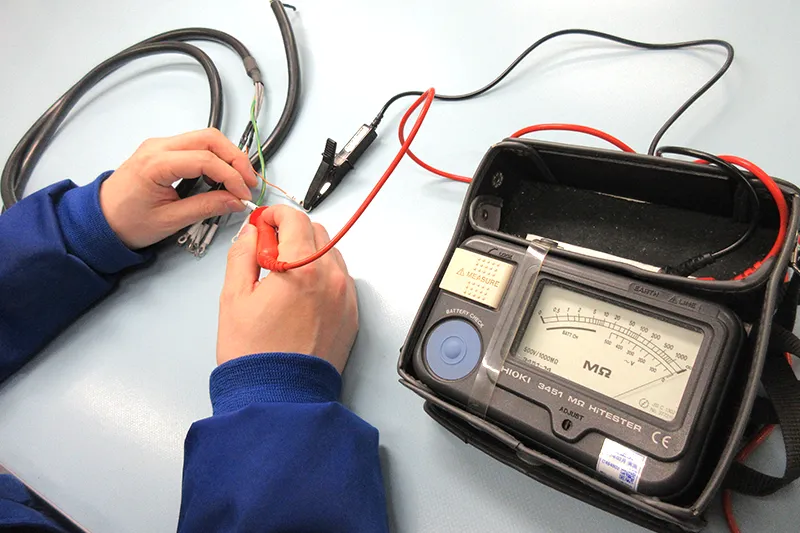

作業その3 ~ケーブルの接触不良・絶縁不良検査~

弊社ではセンサーケーブル(フレキシブルタイプ)の通電・絶縁確認時に、特別な検査を実施することで、内部の断線や絶縁不良を検出しています。接触不良や絶縁不良といった不具合は、物理的な電気の遮断や短絡(ショート)により信号値に影響を及ぼします。弊社に蓄積された過去の事例から、接触不良が発生しやすい箇所を重点的に多方向へ湾曲させることで、ケーブルの不良を早い段階で検知することを目的としております。センサーケーブルはその用途から柔軟性が求められますが、湾曲した状態からの曲げ伸ばしを繰り返したり、接合部に応力が集中することで、内部での断線や絶縁不良が発生するものと考えられます。不具合として発生する事象のなかで、例えば測定値の不安定さなどは複合的な要因によることも多く、原因の特定に時間を要することが多いのですが、その実、センサーケーブルを良品と差替えることで測定値が安定し、容易に原因を特定できた例も散見されます。ケーブルの接触不良は完全な断線とは異なり、特定方向の状態では通電してしまうこともあるため、もし気付かないまま校正作業に移行した場合、貴重な作業時間と労力の損失につながります。

そのため弊社ではセンサーケーブル(フレキシブルタイプ)の通電・絶縁確認時に上記の作業を加えております。

校正の実例

実際の校正(酸素計の校正と露点計の校正)を例にあげて説明していきます。

実例1:酸素計の校正

まずは酸素濃度を測定する「酸素計」の校正についてです。

パージ前の点検

配管内の酸素をパージ

配管内の酸素をパージ 超音波洗浄機

超音波洗浄機

校正をするためにはまず配管内の酸素をすべてパージしなくてはなりません。弊社ではその期間を2週間設けていますが、いざパージが完了して校正というときに、どこかに不良があっては時間の大きなロスになりますので必ずパージ前に点検を行わなくてはなりません。電気化学式酸素計の場合、多くの不具合はセルに発生します。電極や配線の腐食、電解液の漏れが大きな原因ですが使用環境やサンプルガスの種類によっては配管内に生成物が溜まり、詰まりを起こしている場合もあります。これらの不具合は高い確率で発生し得るので定期校正の際にセルの電極のクリーニングや配管のリークの確認、各ポイントでの電圧の確認は必ず行います。特に腐食性の強い電解液を使用している機種はその影響がコネクター内部のピンにまで及ぶ場合もありますので細部まで確認・クリーニングを行わなくてはなりません。

セル配管に詰まりや汚れがある場合は超音波洗浄機にて内部までしっかりクリーニングを行いますが、配管内の錆が甚だしい場合や配管の締めすぎによって配管の継ぎ目がかみ合わなくなっている場合は配管を新たに作成して微細なリークも発生しないようにしています。

また校正の確実性を高めるために本体の調整も必要になります。特に出力値は経年変化により若干のズレが生じてきますので校正のタイミングで一緒に調整するのが基本です。

パージ

セル、本体どちらも異常が無いことを確認して初めて酸素のパージが始まります。酸素のパージは社内に設置された設備より供給される窒素を2週間流し続けることで行いますが、機器の使用状況やセルの劣化状況により指示が下がるスピードはそれぞれなので毎日観察し乍ら安定するまで必要に応じて2週間を超える場合もあります。また、使用現場にて「指示の下がりが遅い」や「指示が不安定」といった不具合が明確に発生している場合はパージの段階からロギングを行い、その結果をグラフ化・可視化して不具合原因の究明に入ります。

完全にパージが完了するまでには約2週間かかりますが、多くの機器は1日である程度は指示が下がります。その指示が下がった段階でまずは流量を変化させても指示が変化しないことを確認する必要があります。1日で指示があまり下がっていない場合はどこかに微細なリークがあり、その場合流量を少し変化させただけで著しく指示値が動いてしまいます。そのような事態を避けるために1日経った時点で必ず流量変化によるパージの確認をしなくてはいけません。また、セルに見た目上の異常がなかった場合でも見えない部分で電極が劣化してしまっていて酸化還元反応が正常に行われない場合もあります。ですのでパージ1日目である程度指示が下がった段階で測定最大値の約80%の組成ガスを流して感度の確認を行います。この段階で機器上のリファレンス値調整ではどうしようもできないくらいにセルの感度が落ちてしまっている場合はセル不良としてセルの交換が必要になります。

すべての検査を無事クリアし2週間のパージ期間で確りと数値が安定していよいよ校正に入れます。

校正1:ゼロ点校正

校正はまずゼロ点から行いますが、指示がまだ下がり続けている段階でゼロ点校正を行ってしまうと実際よりも高い位置で調整してしまうことになるので必ずゼロ点が安定している必要があります。また、お客様の方ではマイナス表示設定をオフにしている場合がほとんどですので、必ずマイナス表示をオンにして指示がマイナスに潜ってしまっていないかも確認します。ゼロ校正は指示が落ち着いているのが前提なので時間は多く要しません。

校正2:スパン校正

ゼロ点の校正が終わったら次はスパンの校正を行います。スパンの校正に用いるガスは証明書の発行されているボンベを必ず使用期限内で使用します。こちらも最低30分流し、その後確実に安定するまで指示値と出力値を確認しながら安定後校正を行います。使用するお客様によってバックグラウンドガスは水素やヘリウムなどさまざまですが、弊社では安全と環境保全を考えすべて窒素で統一しています。バックグラウンドガスが実際の使用環境と異なる場合でも機器に搭載されているガススケールファクター値にて理論的に計算されていますので、バックグラウンドガスが窒素以外の場合のお客様でも安心して校正いただけます。

再パージ確認&完了

スパン校正が完了して校正のすべての作業が終わりではありません。経験上少し古い機種はスパン校正後再び窒素を流して翌日まで待つと校正したはずのゼロ点が少しマイナスに潜ってしまっている場合があります。ですので翌日まで再パージを行い、ゼロが正しい値を表示しているかを確認するまでが校正になります。

実例2:露点計の校正

次は水分量(露点)を測定する「露点計」の校正についてです。

露点校正の基本の流れ

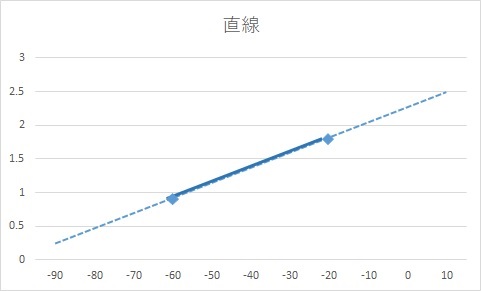

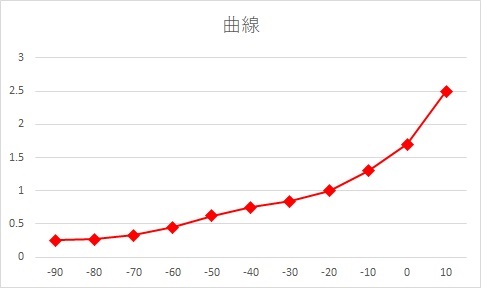

露点校正 直線グラフ

露点校正 直線グラフ 露点校正 折れ線グラフ

露点校正 折れ線グラフ

静電容量式の露点計において、露点校正時には露点発生装置により任意の露点を再現し、その露点環境に被校正器であるセンサー感応部を実際に晒すことで値付けをしています。各メーカー基準の校正方法により定められた測定ポイントの数だけ露点環境を作り出すのですが、これはセンサーの示す値が露点の変化に対し一定ではないためです。露点の変化に対する値の変化が直線的であれば2点の値を取得すれば傾きのグラフが完成するのに対し、傾きが一定ではなくカーブを描くのであれば複数ポイントでの値を取得しなければグラフ化した場合にそのカーブは再現できません。この露点環境の測定順は、低露点(水分が少ない状態)から高露点(水分が多い状態)側へと移行します。これは、水分(水分分子)の特性により水分の除去には時間がかかる反面、吸着は短時間で済むからです。

校正環境と事前準備

露点の校正・測定で重要なのは、事前に整える校正環境となります。基準となるドライガスが正常に機能するには途中配管も含め徹底した水分除去による乾燥した状態が必要です。そうすることで基準となる低露点が信頼性のあるものとなり、校正の精度も信頼性の高いものとなります。しかし、水分のもつ「吸着しやすい」特性により水分の除去には大変な時間がかかるため、ドライダウン(徹底して乾燥させた状態)まで約3日、低露点間のポイント移行にはそれぞれ半日ほどを要します。もしも途中で測定の取得中データや温度管理のログデータなどから、露点の下がりが十分ではないと分かるとしても、それはドライダウン開始から最低3日後のことなのです。しかも現在は測定値の自動取得システムの導入も進んでおり、システムの途中停止・再開はシステムエラーにつながる懸念もあり、途中で不具合が生じた場合には、最初から仕切り直すケースも多く見受けられます。

以上のことから、校正精度の良し悪しを決定づける要因として事前の準備が占める比重がとても大きいのです。

合否判定

自動化が進んだ今日でも、もちろん作業者に要求されるスキルは存在します。システム上、具体的な数値を元に出された合否判定結果は、とても信頼性のあるものですが、ごく稀に数値化できないようなケースが発生することもあります。そのケースを想定して露点計センサーの今回と前回、またはこれまでの測定データを比較し、経年変化の度合いや傾向を判断し、総合的に合否判定をいたします。これは長年の経験や知識を必要とし、高い校正精度に至るための最後のピースだと考えます。以上が、露点校正の流れと注意点です。

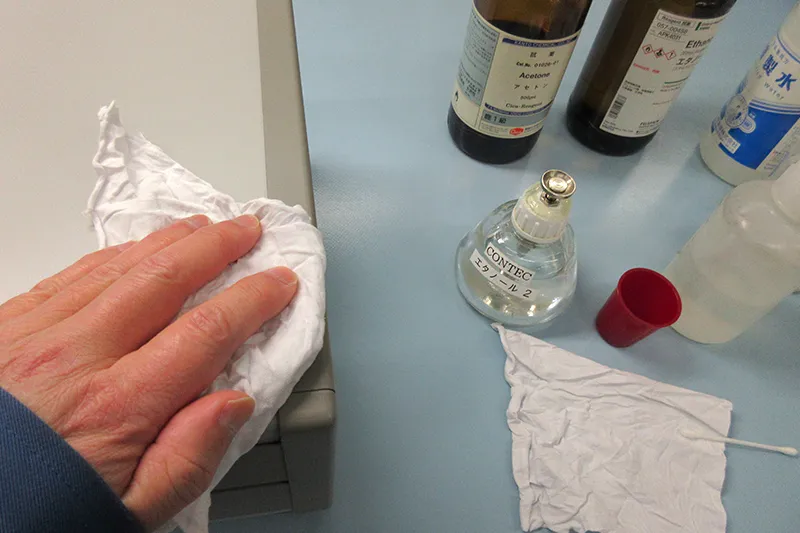

クリーニング作業

これまでご紹介した取り組みの他にも、決して疎かにはできない、着実に校正に貢献する作業がまだまだございます。そのなかから「クリーニング」についてピックアップいたします。基本的な作業ですが、さまざまな効果をもたらします。

クリーニングの効能1 ~観察~

ここまでにご紹介した測定値に影響を与える要素のほとんどは、目視による確認で発見されることとなりますが、弊社でお預かりした際に実施される外観確認や基本作業として実施されるクリーニング時がその主な発見の機会となります。クリーニングとはお預かりした計測機器に汚れがあればきれいな状態にすることで点検や検査、測定をする準備を整えるための作業ですが、それ以外にも不具合の発見に大きく貢献している側面があります。クリーニングという動作のなかで例えばパネル部分を拭くとき、表面を目だけで追うよりもその部分へ自然と注意が向きやすく、入ってくる情報量も自ずと多くなるはずです。これは工場などでも採用される指さし確認に通じる意識の特性ではないかと思われます。また、目視だけに比べ他の感覚も動員されるので、指先に伝わる感覚でパネルのわずかな段差(破損)やへこみに気付くことができたり、臭いにより内部部品の焼損や内部に残留する汚染物質を感知することもあります。弊社では測定機器全体のクリーニング(基本作業)を通して、配線・ケーブルの接点確認、錆や汚れの除去により各部品の劣化の進行具合まで把握できるよう努めております。その結果得られた測定機器の状態から、必要に応じて部品の交換を推奨するなどの提案をさせていただくこともございます。

クリーニングの効能2 ~機能回復のための洗浄~

これまでの作業を経て校正を行なった結果、それでも測定値に不具合がみられることがあります。その場合、部品の新品交換とは別のアプローチで改善に結びつくこともあります。それが機能回復を目的としたクリーニング(洗浄)です。

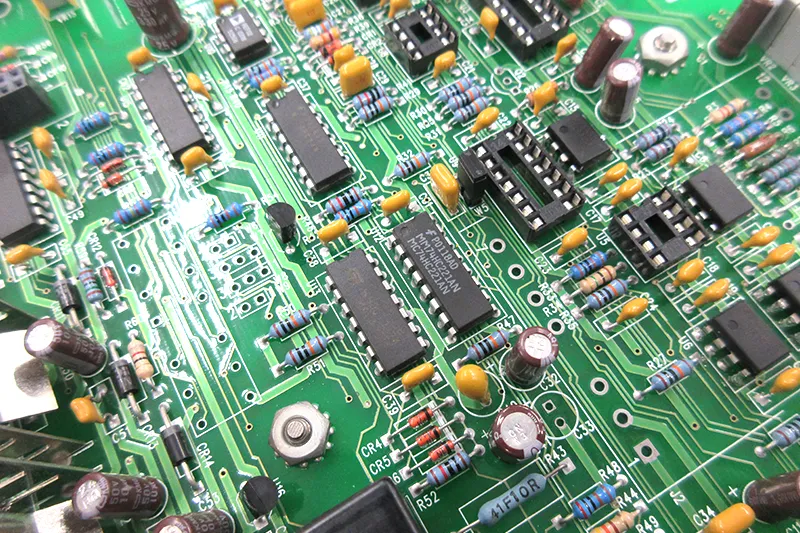

過去の事例になりますが、指示が不安定な不具合事象が確認された測定器の処置方法として内部基板の洗浄を実施した結果、改善がみられたことがあります。この事例により、基板への洗浄が測定器の指示の不安定さの改善に一定数有効であることが確認できました。弊社では「洗浄剤→アルコール→エアブロー」といった洗浄工程で改善を試みております。

過去には社屋内に設置された他社設備(洗浄液と蒸留水の各洗浄槽、乾燥装置)によるセンサー感応部の洗浄実績もあり、破損や材質そのものの経年劣化には効果が薄いと思われますが、付着物や汚れが原因の場合、デリケートな感応部においても測定値の改善が確認されています。

過酷な環境下で使用される測定器にとって汚れの付着・汚損は避けられない問題ですが、いざメーカーに校正依頼をするとなると渋い顔をされそうで気が重くなるような案件も、弊社なら積み上げたノウハウを総動員して、手間暇を惜しまず機器の回復に尽力いたします。

定期校正以外で弊社ができること

「定期校正」のほかにも、校正作業時に判明する現象や事象に対し、弊社から提案できることがございます。また、当初より不具合が発生している計測器についても弊社での対応が可能です。ここでは予防交換の推奨や修理など、弊社から提案できることについてご説明いたします。

予防交換の推奨

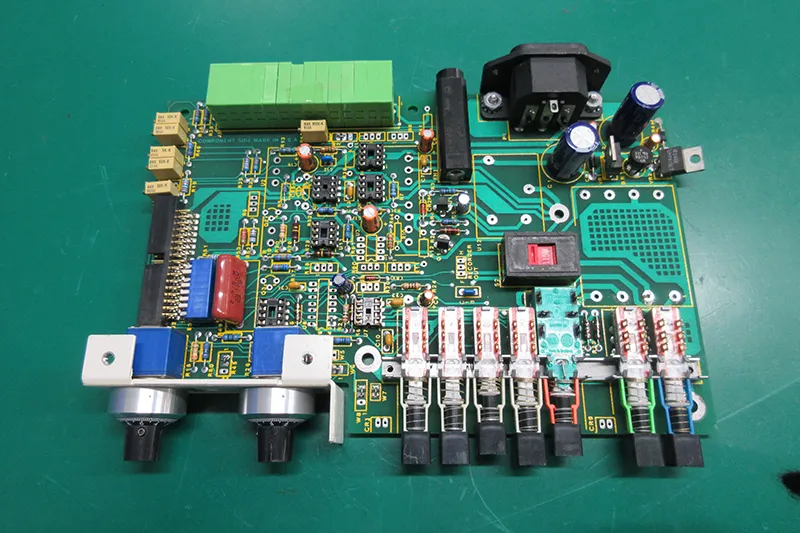

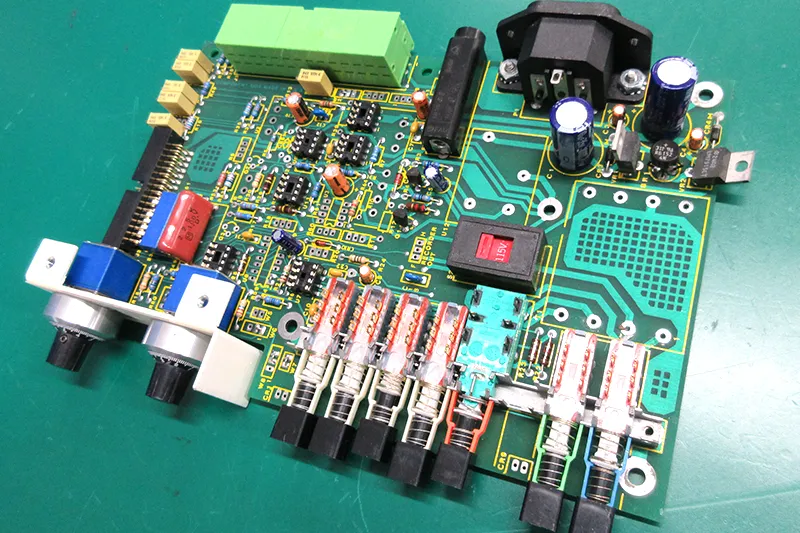

基板

基板 コンデンサ

コンデンサ

例えば、基板上の電子部品として実装される電解コンデンサには寿命がありますが、使用環境により寿命が早まることが考えられます。また、劣化が進むことで回路上の電圧が正しく出力されずに実測値との間に誤差が生じたり内部抵抗が狂うことが想定されるため、現状では問題なく使用可能な状態であっても、弊社では電子部品などの予防交換を推奨させていただくことがございます。ご担当者様からいただいた情報や、お預かりした計測機器の状態から予想される使用環境や使用現場の状態や、前回の部品交換時期などから総合的に判断し、次回の校正までに部品の経年変化の進行が懸念される場合などがそれに当たります。予防交換を実施することで、校正後に懸念される不安要素をひとつ排除することができます。

長年の実績と経験を活かした手作業によるはんだ付けが可能な弊社では、予防交換を含めさまざまな選択肢がご用意できます。校正した計測機器の製品精度を長く維持したいとお考えの企業様は是非一度お問い合わせください。

修理について

その他にも原因不明の不具合が発生した機器の「原因の究明」と「部品交換による修理」を行っております。

機器で発生する主な不具合は基板上のコンデンサやICチップなど電子部品の焼損・劣化、パターンの腐食による回路断線などがあります。弊社ではまず目視にてパターンの腐食が確認できる場合は回路上の繋がりや抵抗値などを確認してジャンパー線にて補修を行います。また、電子部品に腐食や焼損が見受けられる場合は当該部品を交換します。

しかし基板の不具合は目視だけでは判断できない場合もあります。そのようなときは回路を順に追っていき「役割を果たせていない部品」を見つけ出します。回路図が手に入らない機器も多々ありますのでそのような機器でも一つずつ丁寧に不具合を探し出します。中には明確に故障しているものだけでなく少しの絶縁不良で抵抗値が不安定になっている場合もありますが、そのような場合は基板の洗浄にて解決できることもあります。洗浄に関してもどの部品がどのように働いているかを特定・理解することにより必要最低限の洗浄のみで解決できるようにします。

弊社ではPDCAサイクルの一環として検査の効率化と確実性向上のために専用の検査冶具を開発・作成し、作業工程の見直しや改善を定期的に行っています。これまでに水流発生・ループ装置や可変抵抗器、ケーブルチェッカーなどさまざまな検査冶具を製作しております。

その他の提案について

計測器にとって経年による測定値の変化は必ず起こる、言わば不可避な現象であり、それを放置することは製品の合否判定を不確かなものにし、「不良品」「不合格品」が世の中に出回るリスクにつながります。企業内で品質管理に関わる方であれば、ことさらに強調しなくともそのリスクは重々承知のことと思います。

しかし、一定周期通りに定期校正を実施していても想定以上にその経年変化が進行する場合もございます。なぜなら経年変化の速度には個体差があり、尚且つ一定ではないからです。同じ製品でも使用環境で大きく変わってしまうのですが、特に温度や湿度が通常より高かったり低かったりする環境や、粉塵や埃が多いなど異物の混入が生じやすい環境、雨や紫外線が当たる屋外など、外的要因の影響が通常より大きいと思われる環境下では測定器の変質や劣化をより早めると考えられます。その場合、校正の際の標準器との差分(器差)の傾向から、今までと同じ校正間隔では精度範囲を外れてしまうことが予想される際には、「次回までの校正期間を短く変更する」「更新を推奨する」などを弊社から提案することでリスクの軽減につながり、計測器更新の検討に入るなどの先手を打つことも可能となるはずです。

他の提案としては、例えば測定環境についてです。特にセンサー感応部は直接試薬(サンプル)に触れたり、酸化還元反応を起こしたり、あるいは屋外に設置されることが多いなど、一番重要な部分にも関わらず最も経年変化しやすい環境に晒され続けています。この改善提案として、例えばセンサー感応部へのダメージを軽減するサンプル配管の上流部へのフィルタの増設やサンプルラインの変更を提案させていただくなど、品質の向上や改善に弊社がご協力できることがあるはずです。

現在の測定環境や定期校正について改善を検討されている企業様は是非一度弊社までお問い合わせください。

校正サービスについて

測定機器と共に歩んできた45年の実績をもつ弊社では、東京・埼玉・神奈川・千葉を含む、首都圏近郊の多数のお客様との取引きの中で、以下のような校正サービスの提供、および校正の実績がございます。以下に記載がないような校正のご相談ももちろんお待ちしております。

また、お客様に標準器を持ち込んで頂いて、校正スペースとして活用できる「校正室」も完備。取引後の即日使用が可能ですので是非ご相談ください。

対応可能な校正(修理/点検含む)

- 露点校正

- 液体校正

- 各種ガス校正

- JCSS校正(サポート業務)

- 圧力校正

- 電気校正

- その他

校正関連設備の設置および取扱い実績

- 露点発生装置

- 圧力充填装置

- センサー信号値自動取得装置

- センサー用チャンバー

- センサー用洗浄・乾燥装置

- 通信用サーバールーム

- 液体窒素CEタンク

- 各種組成ボンベ

- 測定機器パージ専用ラック

- 各種配管・バルブ設備などの設計・製作

- 流量発生装置

- 恒温槽

- その他

校正の実績

弊社では、静電容量式などの露点校正、基準ガスを使用した酸素濃度計・ガス分析計の校正、テスト用配管による超音波式流量計の校正、テストピースによる厚さ計・渦流探傷器の校正、それらの機器の出力値の校正実績がございます。以下は校正の実績の一例です。

- 露点校正

- 流量校正

- 渦流校正

- 空気校正

- 各種組成ガスによる感度校正

- 圧力校正

- 電気校正

- その他

その他サービスについて

お客様の「知りたい」に応えるべく各項目をご用意させていただきました。ご希望する答えが見つからない場合は誠に申し訳ございませんが、是非当社までお問合せください。弊社担当より丁寧にご説明させていただきます。

納期について

機種・内容・台数によりますので、まずはご相談ください。

校正納期について、なるべく早くご返却するよう努めておりますが、さまざまな要因によりお時間を頂くケースもございます。例えば、部品交換が発生した際に海外製の機器や特殊な部品を使用しているものは、部品の手配のための時間を頂く場合も考えられます。また、機器の正常性と安全性を確認するために部品を交換した場合は最低でも交換後1週間の連続運転のお時間を頂戴しております。

費用について

機種・内容・台数によりますので、まずはご相談ください。

費用について、定期校正の場合は基本料金を提示いたします。修理をともなう場合は点検後修理必要箇所と部品の価格を出し見積もりをご提案させていただきます。

依頼可能なキャパシティについて

機種・内容・台数によりますので、まずはご相談ください。

依頼可能なキャパシティについて、1台から受け付けております。数が多い場合も一度ご相談ください。

弊社スタッフのスキルについて

弊社には測定機器や各種精密機器の校正、点検、修理の経験豊富なスタッフが在籍しています。校正作業を行う人材もご希望の場合は是非ご相談ください。御社の校正業務のお仕事をご依頼いただくことも可能です。

- 露点校正経験

- ガス濃度校正経験

- 液体・流量校正経験

- 圧力校正経験

弊社に在籍する経験者は、最低でも5年以上の経験者、エキスパートで18年以上の経験があります。弊社スタッフは各々が機器の修理スキルを有していますが年代も経験もそれぞれのため知識や技術の共有化・アップデートのために定期的に勉強会を実施し技能の共有化を図り、お客様からの確固たる信頼を勝ち得るために日々研鑽を積んでおります。

見学について

事前連絡のうえ随時受け付けておりますので、まずはお問い合わせください。会社前に駐車場を完備しております。複数台の当日利用が可能です。

駐車場のご利用をお考えのお客様は相談に応じますので、事前連絡の際にご利用希望とお伝えください。

校正場所(所在地)について

東京・埼玉・神奈川・千葉を含む、首都圏近郊に位置する弊社は、東京都から一番近い「町」、埼玉県は三芳町に社屋を構えます。首都圏各方面ICから関越自動車道三芳PAスマートIC出口よりより車で8分と好立地に加え、電車では池袋駅からの乗車26分をはじめ、横浜(元町・中華街駅)からは直通電車ありと各方面からのアクセスも良好です!

- 住所

- 〒354-0041 埼玉県入間郡三芳町藤久保197-20

- Googleマップ

- 最寄駅

- 東武東上線 鶴瀬駅より徒歩15分(約1km)

池袋駅より乗車26分で最寄り駅到着!(急行乗り継ぎ時)

横浜(元町・中華街駅)より直通電車あり

千葉方面よりJR武蔵野線にてアクセス良好 - 最寄りの高速出口

- 関越自動車道 三芳PA スマートIC出口より車で8分(3.7km)

車でのお越しもお待ちしております。

各方面へのアクセスも良好です。 - 東京から最寄りのPA

- 関越自動車道 練馬ICから三芳PA まで13分(15.5km)

- 神奈川県から最寄りのPA

- 東名高速道路 厚木ICから三芳PA まで75分(63.9km)

- 千葉県から最寄りのPA

- 東京外環自動車道 松戸ICから三芳PA まで66分(54.2km)

- 宅配便のお届け日数

- 首都圏内なら通常配送でも安心の翌日到着(配送業者により変動します)

配送でのお預かりについて

- 宅配便のお届け日数

- 首都圏内なら通常配送でも安心の翌日到着(配送業者により変動します)

配送でのお預かりも常時受付け中です。ただし配送中の破損などについて弊社での保証はいたしかねますので、発送の際は緩衝材にて梱包の上「精密機器」配送の旨を配送業者にお伝えいただくようお願いいたします。

定期校正のご依頼ならコンテックへ

コンテックでは適切に管理された校正環境と豊富な経験に裏打ちされた高い技術により、お客様の製品の信頼性をより確かなものにするサポートをいたします。是非、お気軽にお問合せください。