東京・埼玉・神奈川・千葉を含む首都圏近郊に位置する株式会社コンテックは、電子機器・計測機器・精密機器などの出荷検査をはじめ、校正・修理・点検を通して蓄積されたノウハウや高い技能をフルに発揮する、幅広い製品や部品に対応可能な出荷検査員が活躍中です。プラスチック部品/露点計(水分計)/酸素計/流量計/USB-ACアダプター/プリント基板など多種多様な出荷検査実績により培われた確かな技術と豊富な経験により、弊社の出荷検査員はお客様のあらゆる検査の要望にお応えすべく日々研鑽を積んでおります。このページでは、出荷検査とその検査に携わる作業者の重要性について解説いたします。

ベテラン出荷検査員による丁寧で正確な出荷検査の無料相談・お見積りは、お電話・お問い合わせフォームからお気軽にお問い合わせください。

目次

出荷検査と検査員の重要性

この項では、そもそも出荷検査とは何か、他の検査との違い、なぜ出荷検査が必要なのかについて、そしてその検査に携わる作業者=出荷検査員の重要性について、ベテラン出荷検査員が多数在籍するコンテックの専門的な視点で解説いたします。

出荷検査とは?

「出荷検査」とは、一般的に製品の製造工程で発生する検査で、市場または顧客の手にわたる出荷手前の最終段階に発生する、品質保証のうえで非常に重要な検査です。製品であれば「適合」または「不適合」、ロットであれば「合格」または「不合格」で判定します。最終段階である「出荷検査」の前には、「受入検査」「工程検査」「最終検査」といった検査工程があります。

まず、「受入検査」は、製造時に必要な部品・製品を外部または1つ前の工程から受け入れる(受け取る)際に行われ、品質・形状などの適合・不適合を判定します。すべてを検査する「全数検査」と、すべてのロットから一部を抜き取る「抜き取り検査」があります。受入検査後は仮に不良・不具合があった場合にも受け入れた側の責任となるため、非常に重要な検査です。次の「工程検査」は「工程内検査」「中間検査」などとも呼ばれ、その名の通り製造過程で次の工程へ移るタイミングで行う検査のことです。自社内で行う「自主検査」のほか、ロットが多かったり複雑な検査が必要な場合は社外に委託するケースもあります。そして、「最終検査」は工程の最後に製品・機器・部品のチェックを行う検査です。最終段階における検査のため、製品としての完成度を厳しくチェックします。

この「最終検査」後に間隔を置かずに出荷となる場合など、出荷検査との区別をつけずにひとつの検査工程とする企業もあるため、「出荷検査」は「最終検査」と呼ばれるケースもあります。「最終検査」において、その製品の完成時に一度検査は完了しているため、出荷時の出荷検査員による再検査は不要に思われるかもしれません。しかし、製品の完成後に在庫として一定期間保管されるなど、出荷までに間隔が空いてしまう場合には、主に人の手が入ることで発生する傷や変形などの劣化である「人的な劣化」と、「時間の経過」により発生するプラスチック部品の変色や鉄部品の錆などの劣化である「経時的な劣化」のふたつの理由から製品の品質に変化が生じる可能性がでてきます。そのため、製品の完成後と出荷前、どちらの検査も必要となるのです。以上の理由から、たとえ工場などで実施される最終検査において、製品の完成後に製品基準を十分に満たすとの検査結果が出されていても、その後の保管期間によってはその検査結果が変わってしまう可能性があるため、出荷直前に設けられる「出荷検査」は欠かすことのできない重要な検査です。その一番の目的は、「不良品」が取引先や市場に流出しないように、この最後の砦ともいえる検査で「不良品」を確実に排除することにあります。もしも「不良品」が流出してしまったら……。この事態は、取引先や顧客からの信頼や評価を得るべく日々の品質改善やコスト削減に尽力している企業にとって最も憂慮すべき事態のひとつです。場合によっては全数回収や再生産・廃棄処理などのコスト発生も考えられますが、何より積み上げてきた信頼を失うことは数字に表せない多大なダメージとなって企業に損害を与えます。このことからもプロの出荷検査員による「出荷検査」はリスク回避と品質管理において非常に重要な役割を持ちます。

出荷検査員の重要性

ここまで出荷検査の重要性を解説してまいりましたが、当然その検査の精度や品質は検査を遂行する作業員=出荷検査員にかかってきます。弊社は1978年の創業以来、電子機器、計測機器、精密機器などの検査をはじめとるす校正・修理・点検を通して蓄積された作業内容やノウハウを社内全体で共有化することで、各自の技術レベルを高い水準へと押し上げ、多方面への対応が可能な「多能工」としての高いスキルを誇ります。ひとりひとりの出荷検査員が検査における「最後の砦」である自覚を持ち検査業務に取り組む姿勢は、長年受け継がれてきた弊社の持ち味と言えます。それは特殊なスキルを必要とする検査に限ったものではなく、一見単純な部品などの目視検査においても発揮され、メーカーや製造現場との密接なコミュニケーションにより、企業側が考える良否基準をアップデートし、検査内容に即座に反映させております。こういった対応ができることが、経験を積んだベテラン検査員による出荷検査の最大の利点といえます。「出荷検査を外注に出したい製品」や「検査業務を委託したい部品」が電子部品の知識や専門性の高いスキルが必要だった場合も、「ミスや見逃しが無いよう丁寧に検査してほしい」場合も、ぜひ一度弊社へお問い合わせください。

外注・委託の出荷検査員に依頼するメリット

企業が自社の外に検査業務を委託するメリットとして挙げられるのは、「人件費の削減」です。自社の労働者であれば必要となる健康保険料などの社会保険料の負担が減らせます。また、社員の教育にかかるコストも見逃せないポイントです。取り扱う製品に専門的な知識やスキルが必要で、社内に対応できる人材が足りない場合、新たに社員教育から始めて十分な戦力となるには相応の時間と費用を要します。しかし業務委託の出荷検査員であれば、必要とするスキルと知識を既に取得済みの人材を即戦力として活かせます。

「人件費の削減」以外の面では、閑散期・繁忙期で業務量に波ができてしまう場合に、流動性のある業務量に対応した適切な人材を柔軟に確保できることが挙げられます。もしも現状で、自社の専門外の業務に取られる時間が多くて本来のコア業務が疎かになりがちだったり、誰にでもできる定型業務だが増員が難しく従業員全員で分担している場合は、業務委託の出荷検査員を活用することで、売り上げに直結するコア業務への作業時間を取り戻せるかもしれません。業務の生産性や効率を向上させるためにも、今の業務を委託した場合の効果について、ぜひ検討いただければと思います。

出荷検査員による出荷検査実績

ここでは、弊社での過去の出荷検査実績から、プラスチック部品、計測器、USB-ACアダプターの出荷検査など、いくつかピックアップしてご紹介します。出荷検査員による出荷検査の外注や委託をご検討の際の参考にしてください。

プラスチック部品の出荷検査

プラスチック部品において出荷検査員が担当する主な検査は「外観検査」となります。「外観検査」とは、製造業の品質管理において重要なポジションを占めるプロセスです。外観検査には「視覚」で得た情報で判定する「目視検査」の他に、「聴覚」「触覚」「嗅覚」「味覚」など人の五感を使って行う「官能検査」があります。製品や部品の検査において、特に指先の感触や触覚は、外観・形状を検査するうえで視覚に次ぐ重要な情報源として活用されます。このあたりには、多種多様な製品の検査経験を長年積み重ねてきた出荷検査員の研ぎ澄まされた鋭敏な感覚がアドバンテージとなって現れます。日常的に目にする機会も多く身の回りにあふれているプラスチックは、柔軟性や加工性に優れている反面、キズや変形などの発生しやすい素材です。そのため、成型時の不具合をゼロにすることは難しく、いかに歩留まりを高く保つかがメーカーにとっての悩みの種となります。その解消策のひとつとして、メーカーが示した良否サンプルや箇所ごとの判定基準に沿って適宜対応できる出荷検査員の存在が鍵となるのです。

プラスチック部品における不具合事例としては、「外的要因」により発生する「汚れ」「変色」「変形」「キズ」「打痕」「欠け」「クラック(亀裂・損傷)」、「成形不良」により発生する「バリ」「ガス」などがあります。

例えば「キズ」などは、プラスチックの表面硬度があまり高いとはいえないために接触により大小問わず発生する可能性があります。キズの発見自体は、検査面を光源で反射させることで凹凸の差がハッキリ出るためそれほど難易度は高くありません。しかし、キズは材質的な宿命ともいえる不具合のため、各メーカーごとに良否サンプルを独自に用意し「ここまでなら大丈夫」という線引きがされているケースが多く見受けられます。キズの形状は多岐にわたり、キズの大きさ、深さ、キズの数などに加え、メーカー名やロゴが印字される面とそれ以外とで判定基準が変わることもあり、線キズであればその長さも考慮の対象となるため、組合せのパターンによって微妙に変動する基準に対しいかに適切に判定を行なえるかが、出荷検査員の能力にかかっています。

また、検査内容により複数の技能が要求される場合もあり、そのケースでは弊社の出荷検査員の多種多様な検査経験で培ったスキルが優位性を発揮します。例えば、成形品の形状から本来は不要なプラスチックがはみ出している「バリ」では、はみ出ている部分の除去作業が発生するケースがあります。軽微なものであれば手袋を着用した指先でこすり落とすことで良品状態に修正することも可能ですが、厚みや大きさによってはヤスリなどの工具を使用して修正に臨むこともあり、バリの状態から成形品に求められる規格精度、メーカーからの要望に適した方法で処理いたします。

露点計(水分計)/酸素計/流量計など計測器の出荷検査

弊社の出荷検査員が今までに扱ってきた計測器として、大気中の水分量を測定する「露点計」や、サンプルガスの分析が可能な「酸素計」や、気体や液体の流れを測定する「流量計」など、様々な種類の計測器があります。それぞれの計測器は機種や使用目的が異なるため細部での違いは当然ありますが、計測器として共通する出荷検査項目は多く、「外観検査」「絶縁抵抗検査」「内部設定確認」など計測器がその品質や性能、製品精度を発揮するための必須事項として存在します。そのため個々の説明を別々に記載するよりも、本質的に同じ項目はまとめましたので、”計測器にはこんな検査が必要で、それに携わる出荷検査員にはこんなスキルが必要なんだ”と理解を深めていただけたらと思います。計測器などの製品出荷検査では主に以下の検査が挙げられますが、製品の個別仕様やモデルによりメーカーから提示された項目について検査を実施しております。

外観検査

外観検査としては表面の傷や破損の他に、筐体を形作る各パーツ同士の組立て状態にも注意が必要です。ネジ留めであればネジの緩み確認として浮き具合の目視確認や増し締めを実施します。嵌め込み式であれば固定用のツメが正しく嵌っているか、合わせ目に不自然な隙間や浮きや膨らみが無いかにより、組立状態の異常が判別されます。

ディスプレイなどの表示部については、その透明な見た目を持つ材質の特性や、製品によっては表面への印刷工程もあるため、他の箇所に比べて非常にデリケートにもかかわらず傷が付きやすく、なおかつ目立ちやすい部分と言えます。そのため各メーカーにより合否判定基準が設けられていますが、表示部が暗い場所でも見やすく大きな数字の7セグメント表示(LEDデジタル表示)か、ドットの欠けが見づらさに影響しやすい液晶表示かといった要素などが加味されていると考えられます。出荷検査員は各メーカーから提示されている判定基準を厳守することはもちろんですが、曖昧な線引きがされている基準についての合否判定は都度確認をとるなど、判定基準のアップデートや、その意図するところを汲み取るためのコミュニケーションを密に取り合うことでメーカー側の要望に応えるための努力を欠かしません。

電気的な検査

電気的な検査では弊社の出荷検査員が、電子機器・計測機器・精密機器などの出荷検査をはじめ、校正・修理・点検を通して蓄積されたノウハウや高い技能をフルに発揮することが可能です。電気的な検査としては「絶縁抵抗検査」「入出力値の確認・調整」があります。

「絶縁抵抗検査」では試験電圧にて抵抗値を測定することで、その値が製品の仕様書通りの許容範囲内であることを確認します。電気を通す導電体と電気を通さない絶縁体とで設計された内部回路は、それぞれの機能が正常に保たれていなければ、電気で作動する電子部品も正常に働かないばかりか、故障や破損の原因にもなりえます。絶縁抵抗に異常を抱えたままの製品は、他の電気的な検査においても不正確な値を示すことが考えられるため、絶縁抵抗計により当該製品に定格電圧をかけて異常が無いことを確認したうえで、次の電気的な検査に移行します。「入出力値の確認・調整」では、製品が信号値の出力機能を有する場合に、センサーから入力された信号値に対して正しい値を表示または出力しているかを確認します。

センサーからの入力信号を疑似的に再現する方法は機種やテスト出力機能の有無により異なります。製品本体が「テスト出力機能」を有する場合は、本体側の設定にて「4mA(0%)」「12mA(50%)」「20mA(100%)」を出力し、本体と接続したテスター表示との誤差が許容範囲内であるかを確認し、必要であれば再調整します。製品本体に「テスト出力機能」が無い場合は、センサーからの信号値をループ電流校正器を使用して疑似的に再現し、「4mA(0%)」「12mA(50%)」「20mA(100%)」それぞれの入力時に製品本体が表示する露点の確認や、接続したテスターで計測した出力値との誤差が許容範囲内であるかを確認し、必要であれば再調整します。

また、アラーム用の出力機能がある場合、前述のループ電流校正器を使用してアラーム設定値を境に出力のON/OFFが正しく切り替わるかの確認をします。製品本体に調整機能がある場合、ダミーセンサーの信号値に対してのリファレンス調整を実施するケースもあります。

内部設定確認

製品の動作に影響を与える内部の各設定が規定値であるかを確認します。工場出荷時に既に設定値が入力済みの場合は、その内容に相違がないかの確認作業となりますが、人的エラーの他にも内部ROMへのデータ書き込みの失敗や、システムのバージョン間違いなどにより、適正値ではないケースも見られ、出荷検査員により発見されています。ユーザーのオーダー内容により設定値の変更が必要なケースでは、弊社での出荷検査時にメーカーより指示頂いた設定値への変更を実施します。

また、一部の露点計ではデータ入力が必要な場合があります。露点計のセンサー部に校正データを格納する機能がある場合は、本体表示器側での設定は不要となりますが、機種によっては使用するセンサーごとに校正データを本体表示器側に入力したり書き換えたりする必要があります。データ入力後には大気露点(検査室内の水分量)やそれよりも乾燥した状態を実測して簡単な動作確認をすることがありますが、水分の特性や露点について理解していないと効率的な作業にならない可能性があります。水分のもつ「吸着しやすい」特性により露点の高い状態(空気中の水分量が多い状態)にはセンサーは比較的短時間で反応しますが、反対に露点の低い状態(空気中の水分量が少ない状態)にはセンサーは比較的ゆっくりと反応します。加えて空気を乾燥させるにも時間がかかるため、それを踏まえた作業を心掛けないと、低露点(空気中の水分量が少ない状態)の測定を待つ際に非効率な時間の使い方をしてしまいます。また、検査室の温度・湿度から露点を算出して測定値との比較も必要なため、露点についての知識や算出法なども出荷検査員には求められます。この点でも、長年露点計やセンサーの校正・検査・点検・修理に携わってきた弊社の出荷検査員には大きなアドバンテージがあるといえます。

各計測器独自の検査

各計測器独自の検査についても触れていきますが、ここでご紹介する検査内容は「校正」と呼ばれるものか、またはそれに準ずる作業となります。「校正」とは、その計測器の正確性を保つために国際計量標準又は国家計量標準に対してトレーサブル(遡っての追跡・証明が可能)である標準器と比べてその誤差(器差)を示す作業で、計測器を扱う企業様にとって重要なものとなります。実際に計測器の校正経験を持つ出荷検査員を擁する弊社であれば、検査項目にこのような内容がある場合も十分に対応可能となりますのでぜひご相談ください。

酸素計:感度チェック

酸素計の検査として独自性を持つ項目としてはセンサーセルの感度チェックがあります。疑似的に測定環境を再現してゼロ側に十分に下がり切るかと、サンプルガスによりスパン側への正しい数値変化を観測することで、センサーセルの感度の健全性を確認します。

流量計:器差試験

流量計の検査として独自性を持つ項目としては「器差試験」があり、疑似環境下で実測した超音波受信波形の数値を製品本体から抽出して、自己診断パラメータとして検査成績書に記載し提出いたします。

USB-ACアダプターの出荷検査

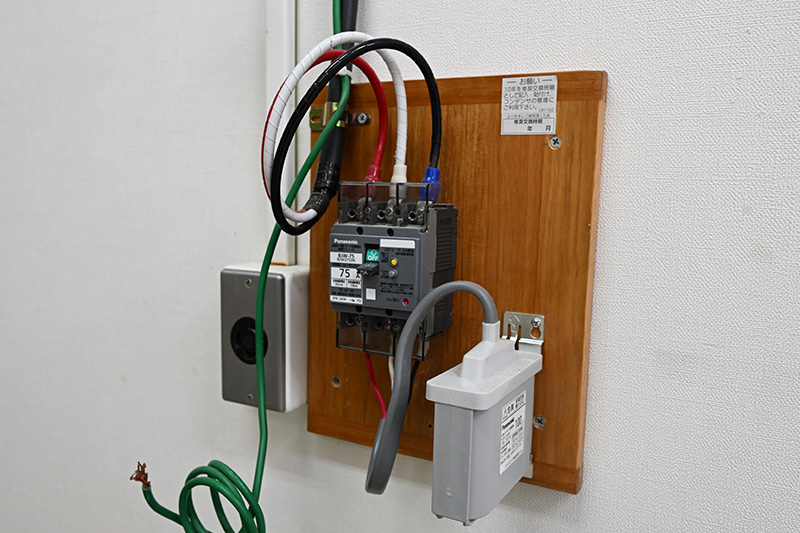

*写真は耐電圧試験機

*写真は耐電圧試験機弊社の出荷検査員が携わってきた、コンセントの100V電源からスマホをはじめとするモバイル機器などに電源を供給する「USB-ACアダプター」の検査には主に以下の項目が挙げられますが、製品の個別仕様やモデルによりメーカーから提示された項目について検査を実施しております。ここでも電気的な検査の経験豊富な出荷検査員のノウハウなどを活かして作業を進めていきます。

外観検査

外観検査としての内容や注意事項はプラスチック部品で紹介したものと同様ですが、それに加えて出荷検査員が注視するポイントは、筐体の組み上げに接着剤を使用しているための「接着剤のはみ出し」や「合わせ目の過度な隙間」などです。

耐電圧検査(絶縁耐力検査)

耐電圧検査(絶縁耐力検査)とは、電気機器や部品を使用する際の電圧に対して、十分な絶縁耐力を有するか(絶縁破壊を起こさない絶縁の強度があるか)を確認する検査です。電気機器が安全に使用可能かを確認する重要な検査であり、もしこの検査が無ければ使用者が感電したり発熱による火災を引き起こす可能性のある製品が市場に流出してしまいます。

出荷検査員はこの製品で、耐電圧試験器によりAC1500V~1800Vで1秒間電圧を印加して絶縁不良がないことを確認しました。既に何度も同様の検査を経験している出荷検査員ですが、高い電圧を使用する作業のため、電圧に対応した作業台の設置やゴム手袋の装着など、慢心することなく安全対策にも細心の注意を払っております。

絶縁抵抗検査

先に紹介した耐電圧検査では、絶縁破壊を起こさない絶縁の強度があるかを確認するのが目的でしたが、ここで紹介する絶縁抵抗試験とは試験電圧にて抵抗値を測定することで、その値が製品の仕様書通りの許容範囲内であることを確認するのが目的です。

出荷検査員はこの製品で、絶縁抵抗計によりDC500Vで10MΩ以上の値を示し絶縁不良がないことを確認しました。

通電検査

出荷検査員はこの製品で、100Vの定格入力を通電し、USBポートから仕様通りに5V(±5%)の電圧が出力されていることをデジタルマルチメーターで表示し、問題なく動作することを確認しました。

プリント基板の出荷検査

プリント基板とは、絶縁性の板材に導電性の金属を回路状に形成した「プリント配線板」と、半導体を内包したIC機器部品や抵抗器などの電子部品がはんだ付けによって実装された「プリント回路板」の総称です。

プリント基板の出荷検査として用いられる外観検査は「プリント配線板」製造後や、「プリント回路板」として電子部品の実装後に実施されます。プリント基板製造時に発生する不具合の種類は多岐にわたるうえに、入り組んだ複雑な形状の実装面を何度も角度を変えつつ目視する必要があります。そのため、プリント基板を人の目により不具合や不良を確認する目視検査は、機械化が進む現在においても欠かすことのできない検査方法です。弊社ではベテラン出荷検査員による丁寧な良否判定により、お預かりした製品の品質を損なうことなく高い信頼性を維持するお手伝いをさせていただきます。

「外観検査」では、プリント基板の修理や電子部品のはんだ付けの豊富な経験に裏打ちされた出荷検査員の厳しい目により、はんだに起因する多種類の事例とともにプリント基板の実装位置ズレや断線などの不具合を確認します。「導通検査」と「通電検査」のふたつは、似通った言葉が使われる検査ですが、検査の目的がそれぞれにあります。導通検査はケーブルや基板などの2点間に断線がなく電気が通ることを確認するのが目的です。そのため電気機器などを電源につなぐ必要はなく、テスターなどで確認します。一方の通電確認は実際の使用状態で正しく電気が通っているかを確認するのが目的です。そのため製品仕様通りの電源に接続した状態で問題なく通電していることを確認します。

出荷検査のご依頼ならベテラン出荷検査員在籍のコンテックへ

弊社には測定機器や各種精密機器の検査、校正、点検、修理の経験豊富なスタッフが在籍しており、最低でも5年以上の経験者、エキスパートで18年以上の経験があります。長年の業務を通して蓄積されたノウハウや高い技能をフルに発揮する、幅広い製品や部品に対応可能な出荷検査員が活躍中の弊社では単純作業や小ロットの依頼から、検査項目が多岐にわたる精密作業まで、どんな製品・どんな検査の相談でも、お待ちしています。

弊社で対応可能な校正(修理/点検含む)

参考までに、弊社で対応可能な校正(修理/点検含む)をご紹介します。以下に記載がないような校正にも柔軟に対応しますので、ご相談事項がありましたらお気軽にお問合せください。(*注)はサポート業務となります。

- 露点校正

- 液体校正

- 各種ガス校正

- JCSS校正*注

- 圧力校正

- 電気校正

- その他

校正室のご利用と技術者の提供サービス

現在、弊社の校正室を利用して、お客様の校正業務のお手伝い(校正室のご利用、校正業務経験が豊富な社員による校正作業)をすることが可能です。すぐにでもご利用開始可能ですので、校正業務に関わらず、貴社の業務スペース環境、人員不足などでお困りの企業様、是非ご相談ください。

- 校正室の広さ

- 35m²(校正専用ルーム)

- 室温調整

- ±2°以内をコントロールできる校正室専用ダイキン社製エアコン完備

- 費用

- ご相談ください

- 利用開始可能日

- お取引き確定次第、即日より使用可能

- 荷物保管スペースなど

- 校正室のみではスペースが足りない場合、事務所内の他スペース提供も検討させて頂きますのでご相談ください。

- 駐車場のご利用

- 会社前駐車場 複数台ご利用可能(応相談)

- ご利用可能な設備

-

- トイレ

- 水道

- 電源(100V, 200V)

- 空調

- 各電化製品

- 専用作業台

- 各種測定機器

- 治具類

- その他(応相談)

- 御社にご用意いただく物

- 校正に必要な計器、設備

- ご利用可能時間

- 社屋:9:00~17:00(時間外については応相談)

駐車場:時間制限なし - 現地見学

- 事前にお問合せのうえ、現地見学可

- ご利用例1

- 社内の校正ルームでは処理を仕切れなくなったので、繁忙期を乗り切るために半年間、弊社の校正室に社員を出向させて繁忙期を乗り切る

- ご利用例2

- 校正を行える経験者が不足し、人材募集に悪戦苦闘。弊社の校正経験者に校正作業を依頼し、1~2週間に数回の現地視察(確認)で貴社ご担当者様の負担を軽減

- ご利用例3

- 露点校正、ガス濃度校正、流量計校正など、複数の校正が必要な案件をまるごとご依頼。中長期的に弊社の校正室をお客様の校正室のようにご利用

- ご利用例4

- 東京本社での校正業務が忙しく、近くで校正をお手伝いしてくれる企業を探していた。安全管理責任者と技術者がいるコンテックを埼玉支社のようにして校正業務を依頼

事業所へのアクセス

- 住所

- 〒354-0041 埼玉県入間郡三芳町藤久保197-20

- Googleマップ

- 最寄駅

- 東武東上線 鶴瀬駅より徒歩15分(約1km)

池袋駅より乗車26分で最寄り駅到着!(急行乗り継ぎ時) - 最寄りの高速出口

- 関越自動車道 三芳PA スマートIC出口より車で8分(3.7km)

- 東京から最寄りのPA

- 関越自動車道 練馬ICから三芳PA まで13分(15.5km)

首都圏(池袋)より約20km!車でのお越しもお待ちしております。 - 宅配便のお届け日数

- 首都圏内なら通常配送でも安心の翌日到着(配送業者により変動します)

ダイキン社製のエアコン

ダイキン社製のエアコン 200V電源

200V電源 セキュリティー

セキュリティー 校正設備

校正設備 事業所の表(駐車場)

事業所の表(駐車場) 事業所裏手(駐車場)

事業所裏手(駐車場) 社内の様子

社内の様子 校正室エントランス

校正室エントランス